빠른 세부 정보

UHF RFID 창고 관리는 무선 주파수 식별 (RFID) 기술로 실현됩니다. 물류 창고 시스템은 RFID 지능형 시스템에서 널리 사용됩니다. 창고의 회전율을 개선하고 운영 자금의 점유를 줄이며 동결 된 자금을 현금으로 전환하고 창고에서 제거한 제품의 비용을 낮췄습니다.

단계

일반:

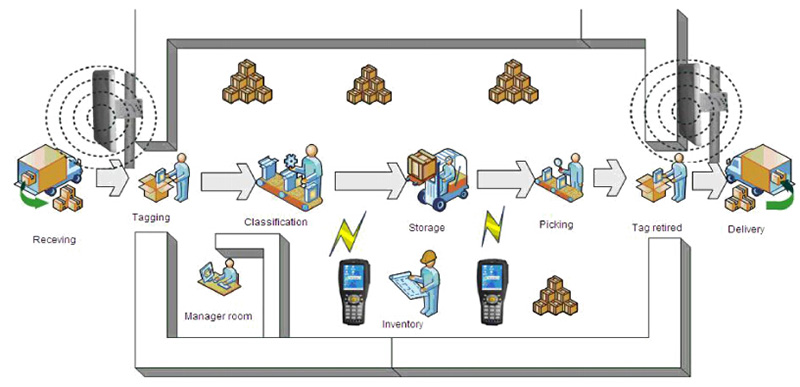

바코드에 태그를 넣어 모든 제품의 패키지나 팔레트에 부착하고, 태그에 위치 등 제품 정보를 적고, 제품이 창고에 들어오거나 나갈 때 목적지 정보를 적고, 창고와 모든 딜러 채널에 고정형 또는 휴대용 리더기를 설치하여 제품 유통을 인식하고 모니터링할 수 있습니다.

첫 번째 프로세스: 창고 내 UHF RFID 출입 관리.

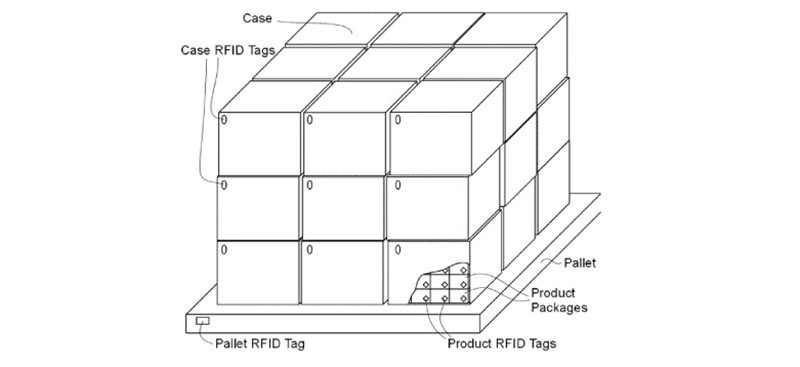

1. 포장 제품 작업장에서 작업자는 제품에 RFID 태그를 붙이고 일괄 포장하고 상자 표시를 붙입니다. 팔레트가 필요한 제품은 팔레트 태그를 붙일 수 있습니다.

Rfidsecu에서 태그를 붙이는 방법을 소개합니다:

-제품 단위 태그를 붙입니다;

-여러 제품이 함께 포장된 경우 외부 패키지에 붙입니다;

-팔레트 태그, 데이터 단위 태그 또는 외부 패키지 태그와 연결;

2. 포장된 제품은 취급 도구에 의해 채널 세트 RFID 리더와 안테나를 통해 창고로 들어갑니다. RFID는 입력되는 제품 수를 가져와 시스템에 자동으로 기록합니다. 팔레트 태그가있는 제품을 예로 들어 보면, 모든 팔레트 제품의 정보는 입구의 리더기에 의해 팔레트 태그에 기록되는 동시에 주문의 데이터 연결이 형성되고 창고 관리 시스템이 위치를 할당하거나 관리자가 처음에 이러한 제품에 대한 위치를 할당했습니다. 그런 다음 네트워크 시스템은 창고 클라이언트(또는 지게차 시스템)에 보관 주문을 보냅니다. 마지막으로 주문에 따라 지게차 기사는 제품을 적절한 위치에 보관합니다.

3. 보관을 완료한 후 시스템에서 재고 데이터를 업데이트하고 모든 제품 배치의 위치 정보를 표시합니다.

두 번째 프로세스: 물류창고 내 UHF RFID 출입 관리.

1. 물류 부서의 발송인은 배송 상품 목록을 기준으로 재고 부족 목록을 작성합니다. 즉, 품절 우선순위(예: 생산일이 빠른 상품이 먼저 발송되어야 함)에 따라 필요한 상품의 위치 및 재고 상태를 확인합니다. 고객이 생산 코드를 알려주면 해당 코드를 통해 상품 위치, 팔레트, 필요 상품 및 관련 차량 정보를 확인할 수 있습니다.

2. 상품 피커가 창고 관리자에게 재고 부족 목록을 보냅니다. 창고 관리자는 정보를 확인하고 필요한 물품을 운반할 지게차 운전자를 배치합니다.

3. 지게차가 출구를 통과할 때 RFID 리더기가 팔레트 태그를 읽어 재고 부족 정보를 확인하고 제품이 생산 코드 및 재고 부족 목록의 위치와 일치하는지 여부를 확인합니다.

4. 제품이 품절된 후 창고 터미널은 관리자가 확인할 수 있도록 품절 정보를 제공하고 자동으로 데이터베이스에 업데이트합니다.

세 번째 프로세스: 창고에서 UHF RFID 재고를 관리합니다.

작업자는 핸드헬드 리더기로 정기적으로 재고를 파악하고, 제품 태그 정보를 면밀히 읽고, 관리 시스템에 존재하는 정보와 비교하여 수작업에 의한 재고 정보가 관리 시스템에 있는 정보와 동일한지 여부를 확인할 수 있습니다. 그렇지 않은 경우 현장에서 수정할 수 있습니다. 이 방법은 기업이 재고를 작성하는 데 85% 시간을 단축하고 업무 효율성을 크게 개선하며 재고주기 시간을 늘릴 수 있습니다.