Dettagli rapidi

La gestione del magazzino UHF RFID è realizzata con la tecnologia di identificazione a radiofrequenza (RFID). Il sistema logistico di magazzino è ampiamente utilizzato nel sistema intelligente RFID. Ha migliorato il tasso di rotazione del magazzino, ha ridotto l'occupazione dei fondi operativi, ha trasformato i fondi congelati in contanti e ha abbassato il costo dei prodotti eliminati dal magazzino.

Passi

Generale:

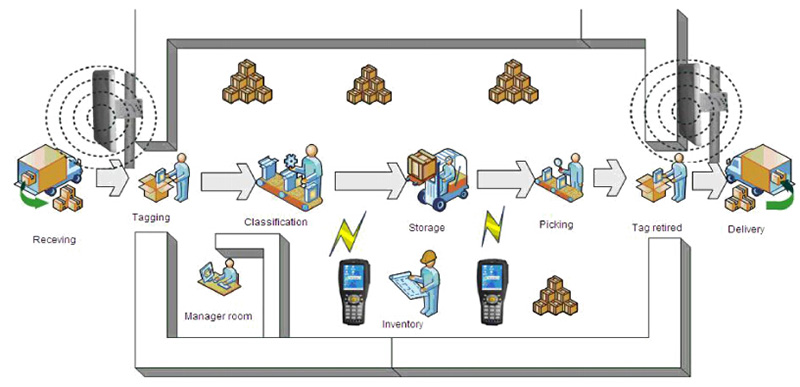

Inserite il tag nel codice a barre, attaccatelo sulla confezione o sul pallet di ogni prodotto, scrivete le informazioni sul prodotto come la posizione, ecc. nel tag, scrivete le informazioni sulla destinazione quando il prodotto è in entrata o in uscita dal magazzino, installate un lettore fisso o portatile nel magazzino e in ogni canale di distribuzione per riconoscere e monitorare la circolazione dei prodotti.

Primo processo: UHF RFID Gestione degli ingressi in magazzino.

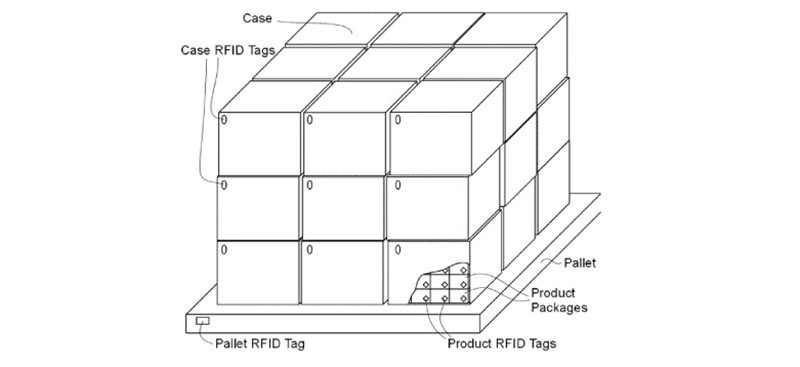

1. Nell'officina di confezionamento dei prodotti, gli addetti incollano i tag RFID sui prodotti, confezionano in lotti e incollano i marchi delle scatole. I prodotti che necessitano di un pallet possono essere etichettati con il tag pallet.

Rfidsecu introduce i metodi per attaccare i tag:

-Attaccare l'etichetta dell'unità di prodotto;

-Applicare sulla confezione esterna, quando più prodotti sono confezionati insieme;

-Etichetta del pallet, che si collega all'etichetta dell'unità dati o all'etichetta dell'imballaggio esterno;

2. I prodotti imballati entrano nel magazzino attraverso il lettore RFID e le antenne del canale impostato dagli strumenti di movimentazione. L'RFID riceve il numero di prodotti in entrata e lo registra automaticamente nel sistema. Rfidsecu prende come esempio i prodotti con tag pallet, l'informazione di ogni prodotto pallet è scritta nel tag pallet dal lettore all'ingresso, nel frattempo, la connessione dei dati degli ordini è formata e il sistema di gestione del magazzino assegnerà la posizione, o il manager ha assegnato la posizione per questi prodotti all'inizio. Poi il sistema di rete invierà l'ordine di stoccaggio al cliente del magazzino (o al sistema di carrelli elevatori). Infine, in base all'ordine, il conducente del carrello elevatore stoccherà i prodotti nella posizione appropriata.

3. Dopo aver terminato lo stoccaggio, il sistema aggiorna i dati di magazzino e contrassegna le informazioni sulla posizione di ogni lotto di prodotti.

Secondo processo: Gestione delle uscite in magazzino con RFID UHF.

1. Il mittente del reparto logistico produce la lista di stock-out sulla base dell'elenco dei prodotti in consegna. Ciò significa che, in base alla priorità di stock-out (ad esempio: l'articolo con data di produzione precedente deve essere spedito in anticipo), controllano la posizione e lo stato di stock della merce richiesta. Se il cliente indica il codice di produzione, può controllare il codice e ottenere le informazioni sulla posizione della merce, sul pallet, sulla merce richiesta e sul relativo veicolo.

2. L'addetto al prelievo delle merci invia l'elenco delle scorte al responsabile del magazzino. Il responsabile del magazzino controlla le informazioni e organizza il trasporto della merce richiesta da parte del conducente del carrello elevatore.

3. Quando il carrello elevatore passa davanti all'uscita, il lettore RFID legge le etichette dei pallet per ottenere informazioni sulle scorte e controlla se i prodotti corrispondono o meno al codice di produzione e alla posizione nell'elenco delle scorte.

4. Dopo l'esaurimento dei prodotti, il terminale di magazzino fornisce le informazioni sull'esaurimento delle scorte al manager, che le conferma e le aggiorna automaticamente nel database.

Terzo processo: Gestione dell'inventario RFID UHF in magazzino.

I lavoratori possono inventariare regolarmente con il lettore portatile, leggere attentamente le informazioni sui cartellini dei prodotti e confrontarle con quelle presenti nel sistema di gestione, per verificare se le informazioni dell'inventario manuale corrispondono a quelle del sistema di gestione o meno. In caso contrario, possono correggerle sul posto. Questo metodo può abbreviare il tempo necessario all'impresa per fare l'inventario, migliorare notevolmente l'efficienza del lavoro e aumentare i tempi di ciclo dell'inventario.