Rincian cepat

Manajemen Gudang RFID UHF direalisasikan dengan Teknologi Identifikasi Frekuensi Radio (RFID). Sistem gudang logistik banyak digunakan dalam sistem cerdas RFID. Ini meningkatkan tingkat perputaran di gudang, mengurangi pendudukan dana operasi, mengubah dana beku menjadi uang tunai, dan menurunkan biaya produk yang dihilangkan oleh gudang.

Langkah-langkah

Jenderal:

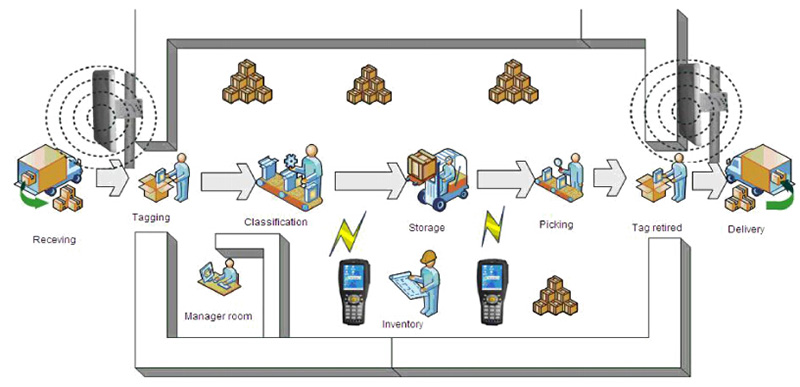

Masukkan tag ke dalam barcode, tempelkan pada kemasan atau palet setiap produk, tulis informasi produk seperti posisi, dll. Pada tag, tulis informasi tujuan saat produk masuk atau keluar dari gudang, atur pembaca tetap atau genggam di gudang dan setiap saluran dealer untuk mengenali dan memantau peredaran produk.

Proses Pertama: Manajemen Pintu Masuk RFID UHF di gudang.

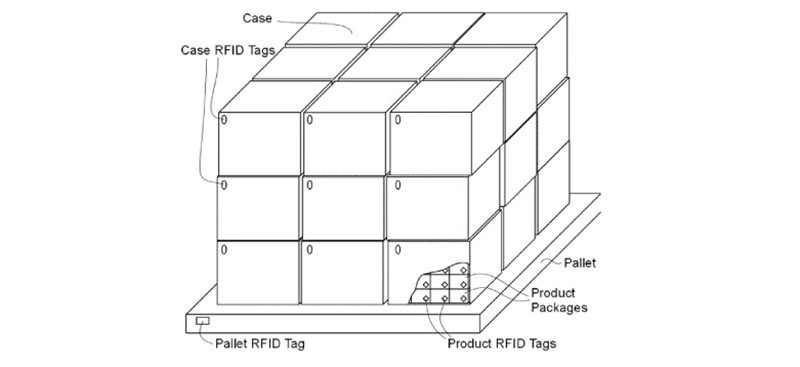

1. Di bengkel produk pengemasan, pekerja menempelkan tag RFID pada produk, mengemas dalam batch, dan menempelkan tanda kotak. Produk yang membutuhkan palet dapat ditempelkan tag palet.

Rfidsecu memperkenalkan metode penempelan tag:

-Menempelkan label unit produk;

-Tempelkan pada kemasan luar, ketika beberapa produk dikemas bersama;

-Tag palet, menghubungkan dengan tag unit data atau tag paket luar;

2. Produk yang dikemas masuk ke gudang melalui saluran yang diatur pembaca RFID dan antena dengan alat penanganan. RFID mendapatkan jumlah produk yang masuk dan mencatat dalam sistem secara otomatis. Rfidsecu mengambil produk dengan tag palet sebagai contoh, informasi setiap produk palet ditulis dalam tag palet oleh pembaca di pintu masuk, sementara itu, koneksi data pesanan terbentuk dan sistem manajemen gudang akan menetapkan posisi, atau manajer telah menetapkan posisi untuk produk-produk ini di awal. Kemudian sistem jaringan akan mengirimkan pesanan penyimpanan ke klien gudang (atau sistem mobil forklift). Akhirnya, sesuai dengan pesanan, pengemudi forklift akan menyimpan produk ke posisi yang sesuai.

3. Setelah menyelesaikan penyimpanan, sistem akan memperbarui data stok, dan menandai informasi posisi setiap batch produk.

Proses Kedua: Manajemen Keluar RFID UHF di gudang.

1. Pengirim di departemen logistik membuat daftar stok habis berdasarkan daftar produk pengiriman. Itu berarti sesuai dengan prioritas kehabisan stok (misalnya: barang dengan tanggal produksi lebih awal harus dikirim terlebih dahulu), mereka memeriksa posisi dan status stok barang yang dibutuhkan. Jika klien menunjukkan kode produksi, mereka dapat memeriksa dengan kode tersebut dan mendapatkan informasi posisi barang, palet, barang yang dibutuhkan, dan kendaraan terkait.

2. Petugas pengambil barang mengirimkan daftar stok barang yang habis ke manajer gudang. Manajer gudang memeriksa informasi tersebut dan mengatur pengemudi forklift untuk mengambil barang yang dibutuhkan.

3. Saat forklift melewati pintu keluar, pembaca RFID di sana akan membaca tag palet untuk informasi kehabisan stok, dan memeriksa apakah produk tersebut sesuai dengan kode produksi dan posisi dalam daftar kehabisan stok atau tidak.

4. Setelah produk habis, terminal gudang menyediakan informasi stok habis untuk dikonfirmasi oleh manajer, dan secara otomatis memperbaruinya ke database.

Proses Ketiga: Manajemen pengambilan inventaris RFID UHF di gudang.

Pekerja dapat menginventarisir dengan pembaca genggam secara teratur, membaca informasi label produk dengan cermat, dan membandingkannya dengan yang ada di sistem manajemen, untuk memeriksa apakah informasi inventaris secara manual sama dengan yang ada di sistem manajemen atau tidak. Jika tidak, mereka dapat memperbaikinya di situs. Metode ini dapat mempersingkat waktu 85% bagi perusahaan untuk melakukan inventarisasi, sangat meningkatkan efisiensi kerja dan juga meningkatkan waktu siklus inventaris.