Détails rapides

La gestion des entrepôts UHF RFID est réalisée grâce à la technologie d'identification par radiofréquence (RFID). Le système d'entrepôt logistique est largement utilisé dans le système intelligent RFID. Il a permis d'améliorer le taux de rotation dans les entrepôts, de réduire l'occupation des fonds d'exploitation, de transformer les fonds gelés en liquidités et de réduire le coût des produits éliminés dans les entrepôts.

Étapes

Généralités :

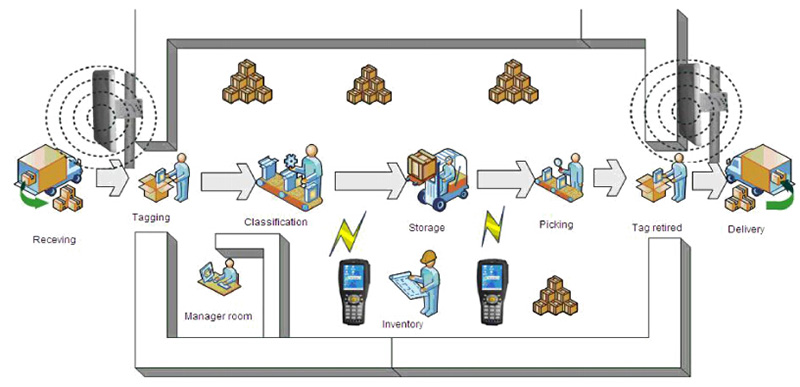

Mettre l'étiquette dans le code-barres, la coller sur l'emballage ou la palette de chaque produit, écrire les informations sur le produit telles que la position, etc. dans l'étiquette, écrire les informations sur la destination lorsque le produit est dans ou hors de l'entrepôt, installer un lecteur fixe ou portable dans l'entrepôt et dans chaque canal de distribution pour reconnaître et contrôler la circulation des produits.

Premier processus : RFID UHF Gestion des entrées dans l'entrepôt.

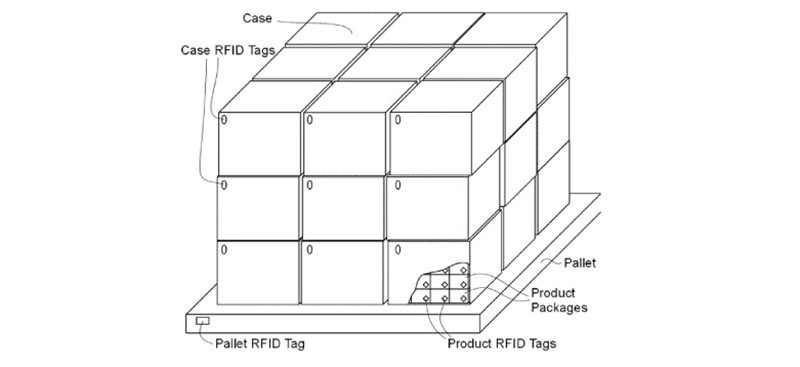

1. Dans l'atelier de conditionnement des produits, les ouvriers collent des étiquettes RFID sur les produits, les emballent par lots et collent des marques sur les boîtes. Les produits qui ont besoin d'une palette peuvent être étiquetés à l'aide d'une étiquette de palette.

Rfidsecu présente des méthodes pour coller les étiquettes :

-Coller l'étiquette de l'unité de produit ;

-Coller sur l'emballage extérieur, lorsque plusieurs produits sont emballés ensemble ;

-Étiquette de palette, reliée à l'étiquette de l'unité de données ou à l'étiquette de l'emballage extérieur ;

2. Les produits emballés entrent dans l'entrepôt par le canal du lecteur RFID et des antennes des outils de manutention. La RFID enregistre le nombre de produits entrant dans l'entrepôt et les enregistre automatiquement dans le système. Rfidsecu prend comme exemple les produits avec une étiquette de palette, l'information de chaque palette de produits est écrite dans l'étiquette de palette par le lecteur à l'entrée, pendant ce temps, la connexion de données des commandes est formée et le système de gestion de l'entrepôt assignera la position, ou le directeur a assigné la position pour ces produits au début. Ensuite, le système de réseau envoie l'ordre de stockage au client de l'entrepôt (ou au système de chariot élévateur). Enfin, en fonction de l'ordre, le conducteur du chariot élévateur stocke les produits à l'emplacement approprié.

3. Une fois le stockage terminé, le système met à jour les données de stock et marque les informations de position de chaque lot de produits.

Deuxième processus : Gestion des sorties d'entrepôts par RFID UHF.

1. L'expéditeur du service logistique établit la liste des ruptures de stock sur la base de la liste des produits à livrer. Cela signifie qu'en fonction de la priorité de rupture de stock (par exemple, l'article dont la date de production est antérieure doit être expédié à l'avance), ils vérifient la position et l'état des stocks des marchandises requises. Si le client indique le code de production, ils peuvent vérifier le code et obtenir des informations sur la position des marchandises, la palette, les marchandises requises et le véhicule correspondant.

2. Le préparateur de commandes envoie la liste des ruptures de stock au responsable de l'entrepôt. Le responsable de l'entrepôt vérifie les informations et charge le conducteur du chariot élévateur de transporter les marchandises requises.

3. Lorsque le chariot élévateur passe devant la sortie, le lecteur RFID lit les étiquettes des palettes pour obtenir des informations sur les ruptures de stock, et vérifie si les produits correspondent ou non au code de production et à la position dans la liste des ruptures de stock.

4. Une fois les produits épuisés, le terminal de l'entrepôt fournit les informations relatives à l'épuisement des stocks pour que le responsable les confirme et les mette automatiquement à jour dans la base de données.

Troisième processus : Gestion de la prise d'inventaire par RFID UHF dans l'entrepôt.

Les travailleurs peuvent procéder régulièrement à l'inventaire à l'aide d'un lecteur portable, lire attentivement les informations relatives aux étiquettes des produits et les comparer à celles qui existent dans le système de gestion, afin de vérifier si les informations manuelles relatives à l'inventaire sont identiques à celles du système de gestion ou non. Si ce n'est pas le cas, ils peuvent les corriger sur le site. Cette méthode permet de réduire le temps nécessaire à l'entreprise pour dresser un inventaire, d'améliorer considérablement l'efficacité du travail et d'augmenter la durée des cycles d'inventaire.