Detalles rápidos

La gestión de almacenes UHF RFID se realiza mediante tecnología de identificación por radiofrecuencia (RFID). El sistema de almacén logístico se utiliza ampliamente en el sistema inteligente rfid. Mejora la tasa de rotación del almacén, reduce la ocupación de los fondos operativos, transforma los fondos congelados en efectivo y reduce el coste de los productos que elimina el almacén.

Pasos

General:

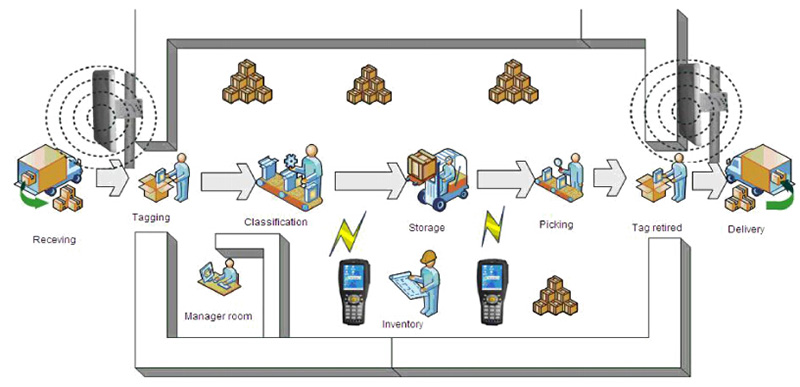

Coloque la etiqueta en el código de barras, péguela en el paquete o palé de cada producto, escriba la información del producto como la posición, etc. en la etiqueta, escriba la información de destino cuando el producto entre o salga del almacén, establezca un lector fijo o portátil en el almacén y en cada canal de distribución para reconocer y controlar la circulación de los productos.

Primer Proceso: UHF RFID Gestión de entradas en almacén.

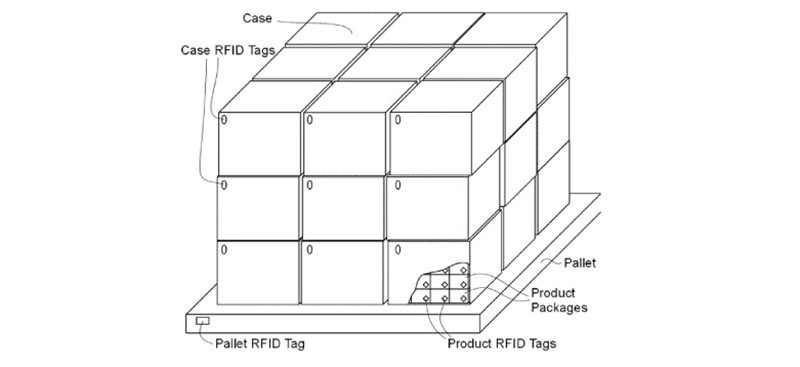

1. En el taller de envasado de productos, los trabajadores pegan etiquetas RFID en los productos, envasan por lotes y pegan marcas de cajas. Los productos que necesitan palé pueden pegarse etiqueta de palé.

Rfidsecu presenta métodos para pegar etiquetas:

-Pegar etiqueta de unidad de producto;

-Pegar en el embalaje exterior, cuando se embalan varios productos juntos;

-Etiqueta de paleta, que conecta con la etiqueta de unidad de datos o la etiqueta de embalaje exterior;

2. Los productos embalados entran en el almacén a través del canal establecido por el lector RFID y las antenas mediante herramientas de manipulación. RFID obtiene el número de productos que entran y los registra en el sistema automáticamente. Rfidsecu toma los productos con etiqueta de palet como ejemplo, la información de cada palet de productos se escribe en la etiqueta de palet por el lector en la entrada, mientras tanto, la conexión de datos de los pedidos se forma y el sistema de gestión de almacenes asignará la posición, o gerente ha asignado la posición de estos productos en el principio. A continuación, el sistema de red enviará la orden de almacenamiento al cliente del almacén (o al sistema de carretillas elevadoras). Por último, de acuerdo con la orden, el conductor de la carretilla elevadora almacenará los productos en la posición adecuada.

3. Una vez finalizado el almacenamiento, el sistema actualiza los datos de existencias y marca la información de posición de cada lote de productos.

Segundo proceso: UHF RFID Gestión de salidas en almacén.

1. El remitente del departamento de logística elabora la lista de ruptura de existencias a partir de la lista de productos de entrega. Es decir, según la prioridad de agotamiento de existencias (por ejemplo: el artículo con fecha de producción anterior debe enviarse antes), comprueban la posición y el estado de las existencias de las mercancías necesarias. Si el cliente indica el código de producción, pueden comprobarlo y obtener información sobre la posición de la mercancía, el palé, la mercancía necesaria y el vehículo correspondiente.

2. 2. El preparador de pedidos envía la lista de existencias al jefe de almacén. El jefe de almacén comprueba la información y encarga al conductor de la carretilla elevadora que transporte las mercancías solicitadas.

3. Cuando la carretilla elevadora pase por la salida, el lector RFID leerá las etiquetas de los palés y comprobará si los productos coinciden o no con el código de producción y la posición en la lista de productos agotados.

4. Una vez agotados los productos, el terminal de almacén proporciona la información de agotamiento de existencias para que el gestor la confirme y la actualice automáticamente en la base de datos.

Tercer Proceso: Gestión de la toma de inventario mediante RFID UHF en almacén.

Los trabajadores pueden realizar inventarios mediante lectores manuales con regularidad, leer detenidamente la información de las etiquetas de los productos y compararla con la que existe en el sistema de gestión, para comprobar si la información del inventario manual coincide con la del sistema de gestión o no. Si no lo es, pueden corregirla in situ. Este método puede acortar 85% el tiempo de la empresa para hacer un inventario, mejorar en gran medida la eficiencia del trabajo y también aumentar los tiempos de ciclo de inventario.